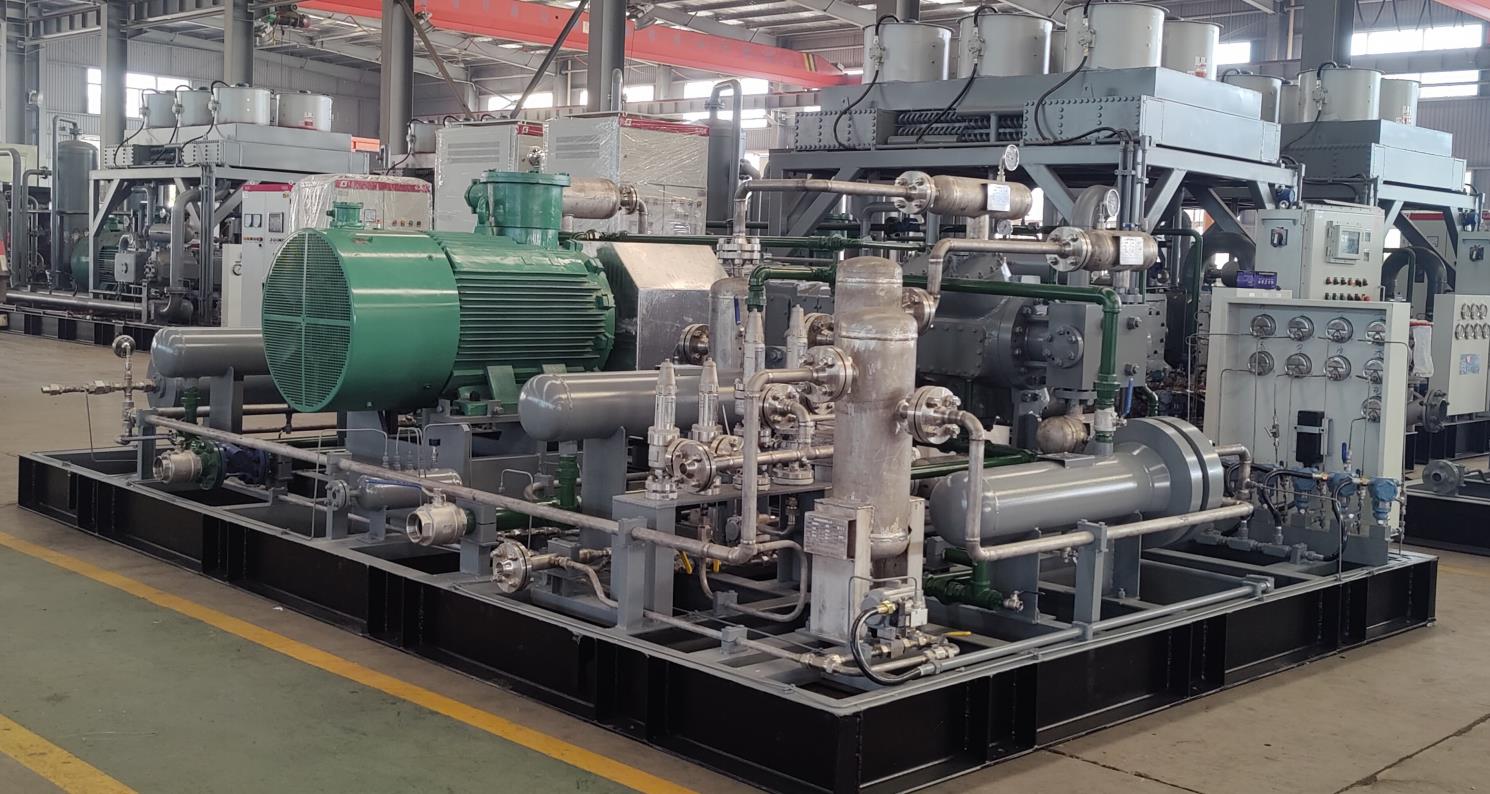

Como representante típico de los turbocompresores, los compresores centrífugos son equipos clave indispensables en las plantas industriales modernas a gran escala. Según la norma internacional ISO 5389, un compresor centrífugo es un tipo de turbomáquina que utiliza impulsores rotativos para realizar trabajo sobre un gas, aumentando simultáneamente su presión y velocidad. Su amplia aplicación en industrias como el procesamiento de petróleo y productos químicos, la metalurgia y la separación de aire lo convierte en una fuente de energía central que garantiza la producción continua.

Principio de Funcionamiento y Características Técnicas

El principio de funcionamiento de los compresores centrífugos se basa en la dinámica de gases. El gas entra axialmente por los álabes directrices de admisión del compresor, adquiere energía cinética a través de impulsores rotativos de alta velocidad (que typically operan entre 3000-20,000 rpm), luego entra en un difusor donde el área del paso de flujo aumenta gradualmente. Esto hace que la velocidad del gas disminuya, convirtiendo la energía cinética en energía de presión. Finalmente, el gas a alta presión es recolectado y descargado mediante la voluta.

Este método operativo confiere las siguientes ventajas significativas: En primer lugar, un amplio rango de flujo por unidad, con capacidades de manejo que alcanzan 1000-500,000 m³/h. En segundo lugar, la operación de flujo continuo garantiza una descarga de aire suave, libre de pulsaciones, con fluctuaciones de presión inferiores al 1%. En tercer lugar, la estructura de la unidad es compacta con una pequeña huella física, y la velocidad de vibración es typically inferior a 2.8 mm/s. En cuarto lugar, el uso de cojinetes de película de aceite o cojinetes magnéticos logra una eficiencia mecánica superior al 95%.

Campos de Aplicación y Adaptabilidad a los Medios

En términos de adaptabilidad a los medios, los compresores centrífugos son primarily adecuados para la compresión de aire de gran volumen y el manejo de varios gases de proceso. En las plantas de separación de aire, se utilizan para comprimir aire atmosférico con flujos superiores a 100,000 m³/h. En los procesos de refinación de petróleo, manejan gases de craqueo catalítico dentro de un rango de presión de 0.8-3.5 MPa. En la industria metalúrgica, se utilizan para el soplado de altos hornos con volúmenes de aire de hasta 8,000 m³/min. En el sector químico, se emplean para la compresión de gases en procesos de producción como la síntesis de amoníaco y metanol, con presiones de descarga de hasta 15 MPa.

Es particularly importante señalar que los compresores centrífugos tienen requisitos específicos para las propiedades del gas. Son adecuados para gases con pesos moleculares entre 10-50. Para gases de bajo peso molecular (como el hidrógeno), se requiere un diseño de compresión multietapa. Además, la curva de rendimiento del compresor indica que el rango de regulación del flujo es typically 70%-110%. Operar fuera de este rango puede inducir condiciones de bombeo (surge) o estrangulamiento (choke).

Limitaciones Técnicas y Consideraciones de Selección

Debe specifically señalarse que los compresores centrífugos tienen límites de aplicación definidos. Cuando el caudal de gas cae por debajo de 300 m³/min, la eficiencia del impulsor disminuye significativamente, y el consumo de energía específico aumenta en más del 15%. En condiciones de bajo flujo, también puede ocurrir bombeo (surge), afectando gravemente la seguridad operativa del equipo. Por lo tanto, este tipo de máquina no es adecuado para aplicaciones que requieren bajo flujo y altas relaciones de presión.

La selección de un compresor centrífugo requiere considerar varios parámetros técnicos clave: En primer lugar, las condiciones de admisión, including presión, temperatura y humedad. En segundo lugar, los requisitos de flujo, que necesitan un cálculo preciso de los caudales máximo, mínimo y normal requeridos por el proceso. En tercer lugar, los requisitos de presión de descarga, teniendo en cuenta las pérdidas por resistencia del sistema. Finalmente, las características de la composición del gas, including peso molecular, exponente isentrópico y factor de compresibilidad. La selección correcta no solo impacta la eficiencia operativa del equipo, sino que también influye directamente en la estabilidad y economía de todo el sistema de proceso.

Tendencias de Innovación y Desarrollo

La tecnología moderna de compresores centrífugos está evolucionando hacia la inteligencia y una mayor eficiencia. La adopción de diseños de impulsores tridimensionales puede mejorar la eficiencia entre un 5-8% en comparación con los impulsores tradicionales. La aplicación de la tecnología de cojinetes magnéticos permite un funcionamiento completamente libre de aceite. Equipados con sistemas de control inteligentes, pueden monitorizar el estado operativo en tiempo real, proporcionar control automático anti-bombeo (anti-surge) y optimizar la eficiencia operativa. Estas innovaciones tecnológicas expanden aún más el rango de aplicación de los compresores centrífugos y mejoran significativamente la confiabilidad operativa.

Si está planificando un proyecto industrial a gran escala que requiera compresión de gases de alto volumen, nuestro equipo técnico profesional puede proporcionar soluciones completas de compresores centrífugos. Ofrecemos servicios técnicos integrales, including cálculo de procesos, selección de equipos, instalación y puesta en marcha. Visite nuestro sitio web oficial para obtener información técnica detallada o para programar una discusión técnica con un ingeniero.

Nota: Los parámetros técnicos mencionados herein se basan en estándares generales de la industria. La selección específica de equipos requiere cálculo y evaluación profesional de acuerdo con las condiciones operativas reales. El rendimiento final del equipo estará sujeto a las curvas de rendimiento y hojas de datos proporcionadas por el fabricante.